Mitglieder-News

«Wir bewegen uns immer knapp an der Grenze des technisch Machbaren»

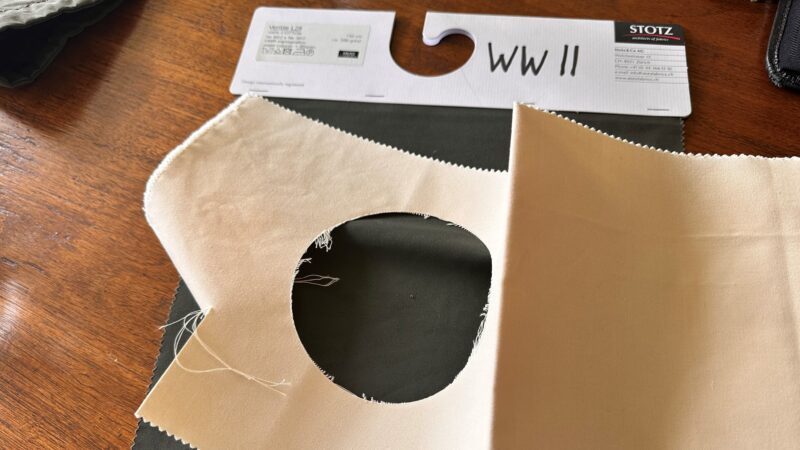

Die britische Kultmarke Ventile wird dieses Jahr 80. Swiss Textiles sprach mit Brand Director Daniel Odermatt und Inhaber des Mutterunternehmens Stotz & Co. AG Thomas Stotz über aussergewöhnliche Aufträge, Armeebekleidung – und Agent 007, James Bond.

Als Gewebe wurde Ventile in den 1930er-Jahren am Shirley Institute in Manchester entwickelt. Talbot Weaving gründete 1943 das gleichnamige Unternehmen, um gemäss Firmengeschichte die Angehörigen der britischen Luftwaffe während des Zweiten Weltkriegs mit spezieller Kleidung auszustatten.

1953 soll das Gewebe während der Erstbesteigung des Mount Everests sowie während einer Expedition durch die Antarktis 1979 bis 1982 zum Einsatz gekommen sein.

2017 übernahm das Schweizer Unternehmen Stotz & Co. AG den Brand Ventile Fabrics von Talbot Weaving, für welche Stotz zuvor lange Zeit produzierte.

Swiss Textiles: Ihre Marke Ventile wird dieses Jahr 80. Was machen Sie besser als Ihre Mitbewerber?

Daniel Odermatt: Wir bieten das dichteste Bio-Baumwollgewebe der Welt an. Die technischen Eigenschaften von Ventile sind einzigartig.

Thomas Stotz: Das sogar atmungsaktiv ist und im Gegensatz zur Barbour-Jacke nicht beschichtet. Das ist ein Vorteil gegenüber der Synthetik, die zwar wasserdicht ist, aber zugekleistert, und dann schwitzt man wie verrückt.

In «Skyfall» trägt James Bond ein Modell von Barbour und sorgte damit für einen Hype. Tragen die nächsten Agenten ein Modell von Ventile?

DO (lacht): Daran haben wir noch nicht gedacht. Aber man soll ja noch Ziele haben ...

Ich bin eher dankbar, dass es uns noch gibt.

Worauf sind Sie stolz, wenn Sie auf Ihre Firmengeschichte zurückblicken?

TS: Stolz ist nicht der richtige Ausdruck. Ich bin eher dankbar, dass es uns noch gibt. Wenn man bedenkt, dass mein Onkel Stotz Fabrics 1939 gründete – noch vor dem Ausbruch des Zweiten Weltkriegs – und wir zwischendurch dem Abgrund nahe waren. Ich bin nun seit 40 Jahren im Unternehmen. Der Produktionsstandort Schweiz hat sich leider zum Negativen verändert. Ich bin also auch dankbar, dass unser Hauptsitz hier in Zürich liegt, in einer der teuersten Städte der Welt.

Ventile stellt bis heute für die englische Armee her. Das macht Sie bestimmt stolz.

TS: Nicht nur für die englische Armee, auch für die schwedische! Als uns das englische Verteidigungsministerium 1996 den Auftrag für die Schutzanzüge ihres Militärs gab, waren wir besonders stolz. Wir konnten die Firma, die bis anhin für sie produzierte, in den Schatten stellen. Der Umsatz hat uns auch gefreut.

Wie kam es zu diesem Auftrag?

TS: Talbot Weaving, die frühere Inhaberin von Ventile, belieferte das englische Verteidigungsministerium mit Geweben für die Militärschutzanzüge. 1995 kontaktierte uns der Konfektionär des Ministeriums, weil es nicht mehr zufrieden mit der Qualität ihres Produzenten war. Damals beherrschten wir die Herstellung dieser besonders dichten Gewebe bereits. Wir haben mehrmalige Versuchspartien gestartet. Die ersten beiden Versuche gingen aber in die Hose.

Warum?

TS: Unsere Schutzanzüge, die wir eingereicht haben, waren aus doppellagigem Baumwollgewebe, enorm dicht gewoben und mit Gummiabschlüssen, damit kein Wasser eindringt. Der Konfektionär prüfte diese auf Herz und Nieren, bevor er es ans Verteidigungsministerium weitergab. Leider zeigte sich, dass es doch nicht wasserdicht war. Ein Jahr später dann gelang uns der Durchbruch.

Die ersten beiden Versuche für die Militärschutzanzüge gingen in die Hose.

Auf Ihrer Webseite sprechen Sie immer wieder von Nachhaltigkeit. Was verstehen Sie darunter?

DO: Wir bauen unser Angebot an Geweben aus rezyklierter Baumwolle und Bio-Baumwolle laufend aus. Zudem sind unsere Produkte seit 2021 PFC frei. Darauf bin ich besonders stolz. Wir haben den Trend aber bereits erkannt, als wir Ventile gekauft haben. Dieser Brand setzt schon lange stark auf Nachhaltigkeit.

Dennoch: Baumwolle benötigt enorm viel Ressourcen wie Wasser und Agrarflächen. Ist dies in der heutigen Zeit noch gerechtfertigt?

DO: Ja, das ist ein Problem. Noch grössere Probleme sind aber die eingesetzten Pestizide und Düngermittel. Darum verwenden wir zunehmend Bio-Baumwolle, die ohne Chemie angebaut wird. Das Wasser für die ägyptische Baumwolle stammt aus dem Nil, der die Baumwollplantagen im Nildelta mit genügend Wasser versorgt. Hier wird also niemandem das Wasser abgegraben.

Unterscheidet sie sich von anderen Baumwollsorten?

DO: Wir verwenden nur die seltene Extralangstapel-Baumwolle aus Ägypten und den USA. Ihre Fasern sind fein, lang und stark genug fürs Weben. Davon gibt es weltweit aber nur zwei Prozent. Daneben verwenden wir die Bio-Baumwolle, von der ebenfalls nur zwei Prozent wachsen. Diese Kombination ergibt 0.04 Prozent weltweit. Diese Prozentzahl zeigt, wie schwierig die Beschaffung ist. Das feine Garn muss danach ebenmässig gesponnen werden. Anschliessend werden zwei Garne zu einem gröberen, festeren Garn gezwirnt. Danach wird gewoben, gefärbt und ausgerüstet.

Noch grössere Probleme sind die eingesetzten Pestizide und Düngermittel.

Klingt nach viel Aufwand.

DO: Ist es auch. Im Weben steckt enorm viel Know-how. Das haben wir erst wieder vor zwei Jahren erlebt, als unser Schweizer Webereipartner wegen der Pandemie schloss. Wir mussten wieder von vorne beginnen. In Europa erfüllt nur eine Handvoll Webereien diese Qualitätsstandards. Die Webdichte unserer Gewebe ist um etwa einen Drittel höher im Vergleich zu gängigen Baumwollmantelstoffen. Weil unsere Webtechnik so anspruchsvoll ist, bewegen wir uns immer knapp an der Grenze des technisch Machbaren. Wir mussten also viel Zeit und Energie einsetzen, um unsere Webereipartner auf dieses Niveau zu bringen.

Ihre Teile können sich vermutlich auch nicht alle leisten.

DO: Ja, wir befinden uns im oberen Preissegment. Unsere günstigsten Parka Jacken gibt’s ab 350 Pfund. Einige Fashion Labels verlangen jedoch bis zu 2000 Pfund.

Wie viele davon hängen in Ihrem Kleiderschrank?

DO: Ich besitze bestimmt acht Teile! Gilets und Blazer, Mäntel und Outdoorjacken. Ich muss sie ja regelmässig testen. Am liebsten trage ich aber das Modell «M65 Field Jacket».

TS: Zwei – eine Jacke und ein Mantel.

So wenige?

TS: Ja, weil unsere Produkte ein Leben lang erhalten bleiben. Ganz im Sinne von Slow Fashion.

keine geeigneten Webpartner in der Schweiz

Ventile lässt heute in Ägypten, Österreich, Italien und der Türkei weben. «In der Schweiz gibt es keine geeigneten Partner mehr dafür», sagt Daniel Odermatt. Benötigt würden sehr robuste Greiferwebmaschinen, keine Luftdüsenwebmaschinen, die sehr verbreitet seien. Grosses Potenzial sehen Odermatt und Stotz in Taschen und Schuhen als künftige Märkte. Für die Zukunft plant das Unternehmen gemäss Odermatt, «komplett kreislauffähig» zu werden.

Diskutieren Sie mit